ابزار دقیق چیست؟

ابزار دقیق و صنعت جوری با یکدیگر آمیخته شده اند که نمیتوان آنها را از هم جدا کرد. به نوعی این ابزار قلب تپنده صنعت به شمار میرود و تصور صنعت بدون تجهیزات ابزار دقیق تقریبا غیرممکن است. وظیفه یک مهندس، آشنایی با این تجهیزات و انتخاب مناسب از میان آنها برای پروژه های صنعتی است.

در این مقاله با جزئیات بیشتر به بررسی فناوری ابزار دقیق پرداخته ایم و قصد آشنایی بیشتر با این تجهیزات، انواع آن و کاربرد هایشان را داریم.

معرفی کلی ابزار دقیق

عبارت ابزار دقیق از دو واژه ابزار و دقیق تشکیل شده است که یعنی ابزار هایی که دقیق کار میکنند. منظور از دقیق کارکردن، اندازه گیری دقیق با کمترین خطا میباشد. در واقع تجهیزی است که میتوان به کمک آن کمیت های مختلف مثل دما، فشار، فلو، سطح سیالات، غلظت گازها، مقادیر PH و… را به خوبی و با کمترین خطا اندازه گیری کرد. بعنوان مثال به کمک این تجهیزات میتوان مواردی مثل سطح یک مخزن، دمای کوره و فشار مربوط به مخزن را اندازه گیری کرد.

پس در نتیجه میتوان گفت ابزار دقیق ها، تجهیزاتی هستند که برای اندازه گیری، کنترل و نظارت از آنها استفاده میشود.

تاریخچه ابزار دقیق

| سال | فرآیند صورت گرفته |

| 1600 | اختراع لوله پیتوت. |

| 1774 | اختراع گاورنر fly ball برای ماشین های بخار در زمان انقلاب صنعتی. |

| 1800 | در دسترس قرار گرفتن ترمومتر های نوع چوب، نوع قطع و بارومتر های جیوه. |

| 1900 | کنترل کننده های پنوماتیکی و کنترل کننده های دما جزئ موفقیت های تجاری بودند. |

| 1914 | نیاز به افزایش راندمان تجهیزات در زمان جنگ جهانی اول موجب گسترش رشته ابزار دقیق شد. |

| 1930 | تحلیل کننده ها، فلومتر ها و ولت متر های الکترونیکی گسترش یافت. |

| 1940 | جنگ جهانی دوم تاثیر زیادی در ارتقاء رشته کنترل و اندازه گیری داشت.

ترانسیمتر های فشار، تمام تجهیزات الکترونیکی و تجهیزات بالانس کننده نیرو در این زمان تولید شدند. |

| 1950 | جایگزینی فرآیند های کنترل صنعتی با ترانزیستور های ابتدایی. |

| 1960 | با ورود کامپیوتر ها به عرصه صنعت تجهیزاتی همچون: کنترل دیجیتال مستقیم، لامپ CRT بعنوان رابط اپراتور، کنترل کننده های برنامه پذیر PLC نقش بسزایی در صنعت یافتند و همچنین شیر های کنترل نیز اصلاح شدند. |

| 1970 | میکروپروسسور ها، سیستم های کنترل توزیع شده DCS، کابل های فیبر نوری، تحلیل کننده های اکسیژن درون بدن و IC حافظه با دستیابی به RAM پا به عرصه ظهور گذاشتند. |

رشته ابزار دقیق در ایران تا قبل از سال 1385، زیر مجموعه رشته برق بود اما بعد از گسترش و ارتباط آن با صنایع، رشته ای مجزا را در صنعت برای آن در نظر گرفتند. از مهندسین این حوزه بعنوان مهندس ابزار دقیق و کنترل یاد میشود.

اجزای تشکیل دهنده ابزار دقیق

علم ابزار دقیق از 3 بخش تشکیل شده است که در ادامه به آن پرداخته ایم:

- اندازه گیری پارامتر های گوناگون.

- کنترل پارامتر ها و پردازش مقادیر اندازه گیری شده توسط تجهیزات کنترلی.

- ارسال پاسخ مناسب به تجهیزات کنترل کننده توسط محرک ها.

این سه فرآیند در کنار هم یک سیستم مکمل هستند که آن را سیستم کنترل اتوماتیک مینامند و وظیفه آن کنترل فرآیند در یک مجموعه عملیاتی است.

-

اندازه گیری:

در این بخش کمیت مورد نظر اندازه گیری میشود. در صنایع، پارامتر های مختلفی برای اندازه گیری وجود دارد. بعنوان مثال برخی از پارامتر ها عبارتند از:

- اندازه گیری فشار.

- اندازه گیری درجه حرارت.

- اندازه گیری جریان سیالات.

- اندازه گیری ارتفاع مایعات.

- اندازه گیری سرعت.

- اندازه گیری لرزش.

-

کنترل کننده ها:

قبل از نرم افزاری شدن ابزار دقیق ها، کنترل در صنعت بصورت دستی انجام میشد. رفته رفته با اختراع ترانزیستور و کارت های الکترونیک برای کنترل، استفاده از عوامل انسانی کاهش یافت. با ورود کامپیوتر صنعتی یا همان PLC، واحد ها به آسانی کنترل شدند. امروزه کنترل کننده های جدیدی تحت عناوین سیستم کنترل پذیر توزیع پذیر DCS و کنترل کننده های فازی FCD وارد صنعت شده و وظیفه کنترل را بعهده گرفتند.

-

محرک ها:

ابزار هایی هستند که سیگنال خروجی را از قسمت کنترل کننده گرفته و متناسب با آن عمل میکند. از ابزار های خروجی میتوان به شیرهای کنترل و الکتروموتور ها اشاره کرد.

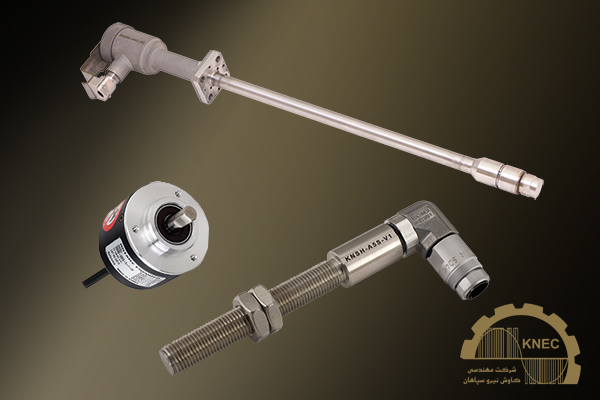

تجهیزات ابزار دقیق

- سنسور (sensor): وسیله ای است که علاوه بر اندازه گیری میتواند مبدل کمیت های فیزیکی به الکتریکی هم باشد. بطور مثال وظیفه سنسور دما، اندازه گیری مقدار دما و تبدیل آن به سیگنال الکتریکی میباشد.

- ترانسدیوسر (transducer): مبدل سیگنال خروجی سنسور ها به سیگنال های استاندارد هستند. بطور کلی میتوان گفت ترانسدیوسر ها نوعی مبدل هستند.

- ترانسمیتر (transmitter): تجهیزی است که عمل اندازه گیری، تبدیل و تقویت سیگنال ها را در یک مجموعه انجام میدهد. این تجهیزات در پروسه های بزرگ صنعتی کاربرد زیادی دارند چرا که به واسطه فاصله ای که با اتاق کنترل دارند، فقط استفاده از این ها در چنین شرایطی منطقی بنظر میآید.

- نمایشگر: برای نمایش مقادیر پارامتر های اندازه گیری شده تجهیزات ابزار دقیق استفاده میشود که باید ورودی های آنها استاندارد باشد.

- کنترلر: کنترل مرحله بعد از اندازه گیری میباشد. بطور مثال برای کنترل دمای مخزن آب، به کنترلر، ترانسمیتر دما و کنترل ولو نیاز داریم.

- عنصر نهایی: اگر پروسه کنترل باشد، مرحله آخر پروسه را عنصر نهایی انجام میدهد. در پروسه های مختلف، عنصر نهایی متفاوت است. ممکن است در یک پروسه، کنترل ولو و یا در پروسه ای دیگر، موتور الکتریکی عنصر نهایی باشد.